Production/

Gestion des stocks et réapprovisionnement

La gestion des stocks et le réapprovisionnement constituent souvent un défi pour les détaillants, les distributeurs et les fabricants. Voici donc quelques notions de base en gestion des stocks.

Méthode ABC

La méthode ABC consiste en une gestion sélective des stocks en fonction de la valeur de consommation de chaque article stocké. Elle convient à toutes les situations où il faut placer des activités en ordre de priorité.

Cette méthode repose sur le principe de base voulant qu’un petit nombre d’articles (environ 20 %) représente souvent l’essentiel de la valeur stockée (environ 80 %). Il s’agit de classer les différents articles en stock en trois familles de gestion (A, B et C), comme illustré dans le tableau ci-dessous.

| A | B | C | |

|---|---|---|---|

| Pourcentage du nombre total d'articles | 10 à 20 % | 30 à 40 % | 40 à 50 % |

| Pourcentage de la valeur d'utilisation annuelle | 70 à 80 % | 15 à 20 % | 5 à 10 % |

| Niveau de contrôle | Rigoureux | Normal | Simple |

| Procédures de commandes | Méthodiques, précises et révisées fréquemment | Normales | Périodiques (1 ou 2 fois par an) |

Grâce à ce classement, il est facile d’adapter la gestion de l’approvisionnement à chacune des familles d’articles. De plus, il importe de savoir que la méthode ABC n’est pas statique. En effet, il faut la réviser de façon périodique (habituellement chaque année), car les quantités vendues à la période d’analyse pourraient ne pas être représentatives.

Réapprovisionnement à quantité fixe et à intervalle variable

Système à point de commande (méthode de base)

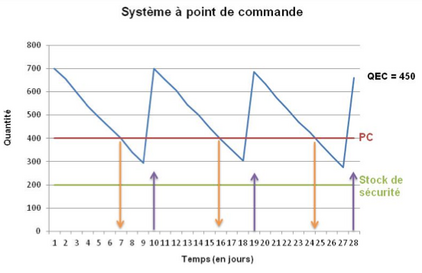

Tout d’abord, il faut déterminer le point de commande (PC) afin d’établir le moment propice au lancement de la commande. Celle-ci doit être lancée lorsque le stock est égal ou inférieur au point de commande.

Ce point correspond donc au niveau de stock disponible et à recevoir qui, au moment où il est atteint, indique à l’acheteur de procéder au lancement de la commande pour que celle-ci soit livrée avant la rupture de stock.

PC = (Stock d'origine/Délai de consommation) x Délai de livraison + Stock de sécurité1

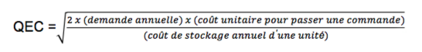

Par la suite, il faut déterminer la quantité économique à commander (QEC). Celle-ci correspond à la quantité de produits à commander en vue de réduire au minimum le coût total annuel de la gestion des stocks (frais liés au lancement de commandes et à la rupture de stocks, au coût de possession et au coût d’achat).

Voici les hypothèses permettant d’appliquer le modèle de la QEC :

- La demande annuelle est constante et connue d’avance.

- Le prix unitaire d’achat est constant.

- La totalité des commandes est livrée en un seul lot et au même moment.

- Le délai de livraison est constant et connu.

- Le coût de commande est constant.

- Le coût de stockage unitaire est constant.

- Il n’y a aucune rupture de stock.

- Il n’y a qu’un type de produit.

Méthode juste-à-temps (utilisée dans les environnements de production à valeur ajoutée)

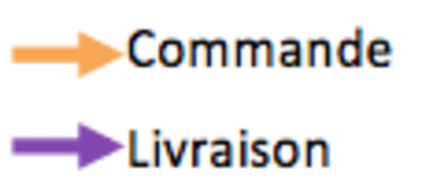

Cette méthode de gestion convient aux environnements de production à valeur ajoutée et à ceux qui s’apparentent au kanban.

Lorsque le niveau de stock est inférieur au seuil minimal indiqué sur la carte kanban, on passe une commande d’une quantité égale à ce seuil. Généralement, il correspond à la quantité requise pour répondre aux besoins pendant une période équivalant au délai de réapprovisionnement.

Ce système est utilisé lorsque l’entreprise entretient une relation de partenariat avec ses fournisseurs, puisque ceux-ci doivent effectuer plusieurs livraisons de petites quantités. Cela permet de réduire le stockage et d’avoir un plus grand roulement des stocks.

Réapprovisionnement à intervalle fixe et à quantité variable

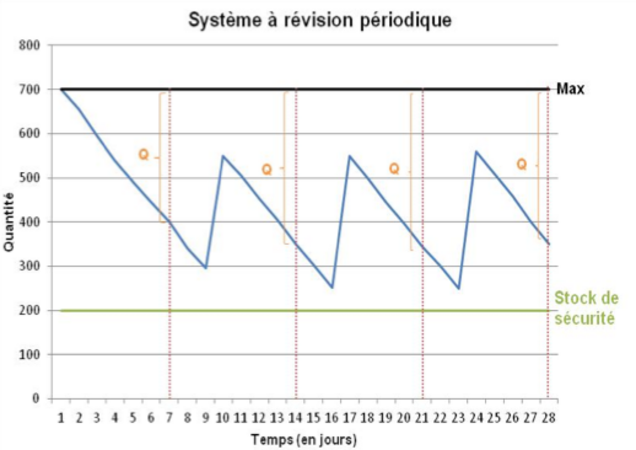

Système à révision périodique

Ce système consiste à examiner, à intervalle fixe, si l’inventaire est en dessous du niveau de stock maximal. Si tel est le cas, il importe de commander la quantité nécessaire de marchandises pour ramener les stocks à leur niveau maximal, lequel est fixé en fonction :

- de l’espace de stockage disponible;

- des escomptes des fournisseurs;

- de la consommation moyenne du produit;

- des coûts de livraison.

Quantité à commander = Niveau de stock maximal - Stock disponible

Méthode hybride

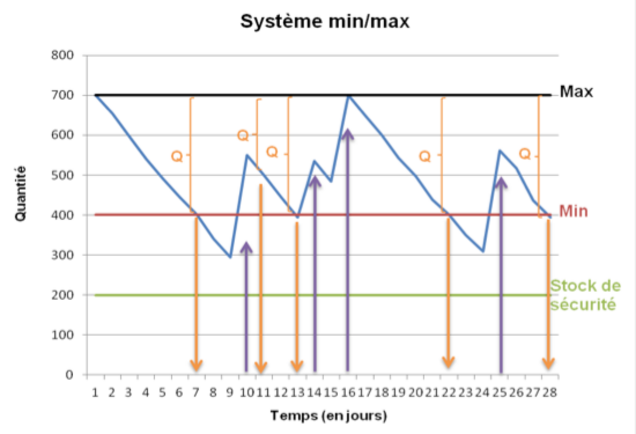

Système min/max (utilisé le plus fréquemment dans les entreprises manufacturières)

Ce système est une méthode hybride qui prévoit un réapprovisionnement en quantité et à intervalle variable similaire au système de point de commande, à l’exception que, plutôt que d’être fixe, la quantité commandée est ajustée afin d’atteindre un niveau cible maximal. Ce maximum est déterminé de la même manière que dans le système à révision périodique.

Quantité à commander = Niveau de stock maximal - Stock disponible

Comme dans le système à point de commande, la commande peut être passée lorsque le stock est égal ou moindre au point de commande, que l’on nomme « minimum » dans ce cas-ci.

PC = (Stock d’origine/Délai de consommation) x Délai de livraison + Stock de sécurité

Toutefois, il est également possible de déclencher la commande lorsque le stock est supérieur au stock minimum afin de profiter d’occasions avantageuses, par exemple :

- de rabais;

- de quantités ou de valeurs minimales exigées par le fournisseur;

- de consolidations de commandes de plusieurs produits auprès d’un même fournisseur;

- d’une optimisation des coûts de livraison, etc.

1. Le stock de sécurité vise à réduire les risques de pénurie (et de ventes perdues) en absorbant les variations de la demande et du délai de livraison. Habituellement, on détermine celui-ci à partir de données antérieures, en calculant la différence entre les variations maximales et la moyenne.